Pracujeme s úkosy a rádiusy

Technologie výroby plastových vstřiků je stále oblíbenější. Plasty a jejich zpracování zaujímá jedno z čelních míst na trhu a proto se do popředí dostávají také postupy pro jednoduché a snadné zp…

Technologie výroby plastových vstřiků je stále oblíbenější. Plasty a jejich zpracování zaujímá jedno z čelních míst na trhu a proto se do popředí dostávají také postupy pro jednoduché a snadné zpracování modelů. Následný postup, který si ukážeme, je samozřejmě aplikovatelný nejen na plastové výlisky, ale také na odlitky a výrobky vyráběné vstřikováním neželezných kovů. Postupy vychází z nutnosti technologické modifikace existujícího návrhu součásti, která musí být modifikována pro snadné vyjmutí z formy.

Hlavním problémem v této oblasti jsou především velikosti úkosu ploch kolmých na dělicí rovinu formy a optimálně zaoblené hrany snižující nebezpeční vzniku nezaběhnutí plastu do koutů. V našem případě je navíc zvolen rádius s proměnnou velikostí kopírující vlastní úkos.

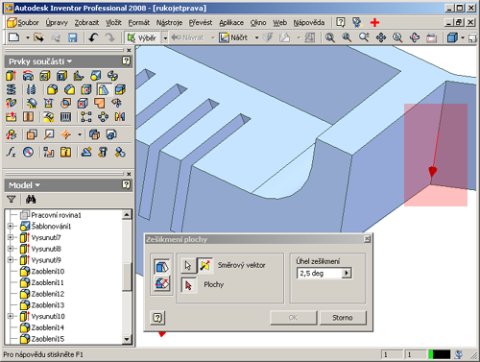

Definice směrového vektoru úkosu

Postup řešení tohoto úkolu není pro začínajícího uživatele Autodesk Inventoru a prakticky libovolného modeláře snadný. U řešení tvarových úloh je vždy nutné dodržet několik zásad, které zaručí zvládnutí příslušných operací bez vzniku kolizí a vznik výsledného tvaru s optimálním provázáním jednotlivých konstrukčních prvků.

V našem případě je nutné mít vždy na paměti nutnost definice technologických konstrukčních prvků na úrovni finalizace modelu. Jak úkosy, tak rádiusy není vhodné realizovat v počátku modelování, kdy není ještě známa přesná geometrie, případně konstrukční reference a jejich pozice. V opačném případě pak dochází ke kolizím geometrie, případně k jejímu zhroucení.

Druhým velmi důležitým pravidlem je tvorba rádiusů v závěrečné části objektového stromu modelu a to v pořadí od největšího k nejmenšímu. Častým důsledkem nedodržení těchto zásad je velmi obtížná, často prakticky nemožná modifikace vytvářené strojní součásti.

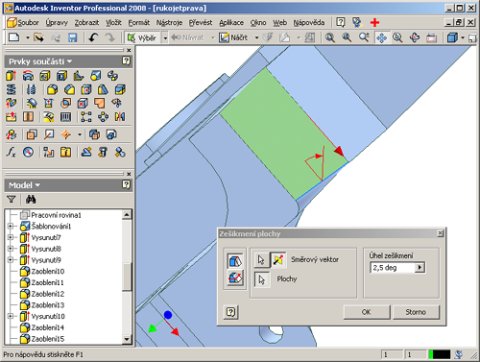

Orientace úkosu vůči stěně součásti

Při řešení našeho problému je nutné postupovat vždy s rozvahou a s vazbami na jednotlivé konstrukční celky modelu. Úkosy jsou vždy vytvářeny postupně od největších k nejmenším. Definice jejich směru by měla vycházet vždy ze zcela jasných a zřejmým referenčních hran kolmých na dělicí rovinu, případně rovnoběžných se směrem budoucího lisování. V našem případě je zvolena pracovně vyšší hodnota úkosu 2,5 stupně, která je pro plastové vstřiky ve většině případů výrazně nižší. Pohybuje se běžně v rozsahu od 0,5 do 1 stupně v závislosti na výšce zpracovávané stěny výlisku.

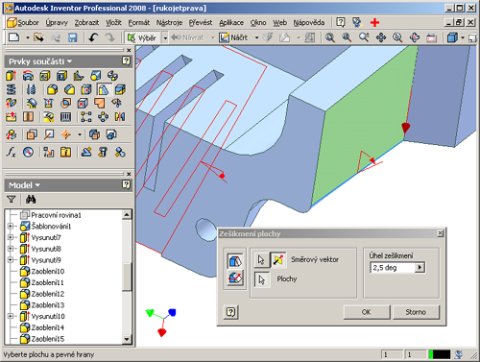

Na následujícím obrázku můžete vidět jednu z poměrně vážných chyb v realizaci technologických úprav modelu. Jedná se o kumulaci úkosů na plochách složitějších tvarů vůči společným referencím. Tyto komplexní definice úkosů jsou často výrazným zdrojem tvarových chyb (úkosy mají špatnou orientaci) a především se složitě dodatečně modifikují.

Nevhodná kombinace s obtížnou modifikací

V prohlížeči topologie modelu je vhodné vždy zásadní úkosy, které jsou primárně odvozeny z hlavních referencí a směrů označit například v poznámkovém bloku. Usnadníte tak práci nejen sobě, ale také svým kolegům pracujícím v týmu. Komentáře urychlují především vyhledání stěžejních prvků pro modifikace.

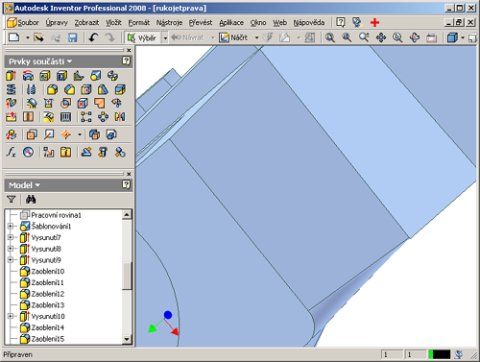

Finální úkos

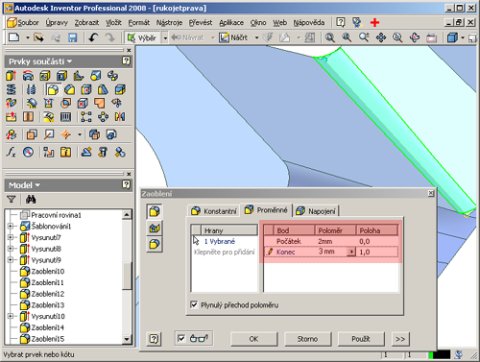

Realizace rádiusů je především otázkou jejich tangenciální návaznosti a velikosti. U modelu je navíc použita kombinace proměnlivých rádiusů průběžně směřovaných kolmo na dělicí rovinu součásti. Jejich aplikace navazuje na úkosy a optimalizuje tak technologický tvar výrobku. Spojením úkosů a průběžně měnících se rádiusů dosáhneme optimálního tvaru vstřikované součásti.

Proměnné zaoblení